Waagen und Roboter im Team - für fehlerfreie Produktion

Hier spielen Menschen nur die Zuschauerrolle: Bei Weiss Kunststoffverarbeitung (Illertissen, Bayern) werden Spritzgussteile mit integrierter Qualitätskontrolle hergestellt. Ein Prozess, ausgeführt von einem Roboter und einer Waage. Die Aufgabe des „Teams“: Die Abläufe so effizient wie möglich zu gestalten und die Fehlerquote auf Null zu reduzieren.

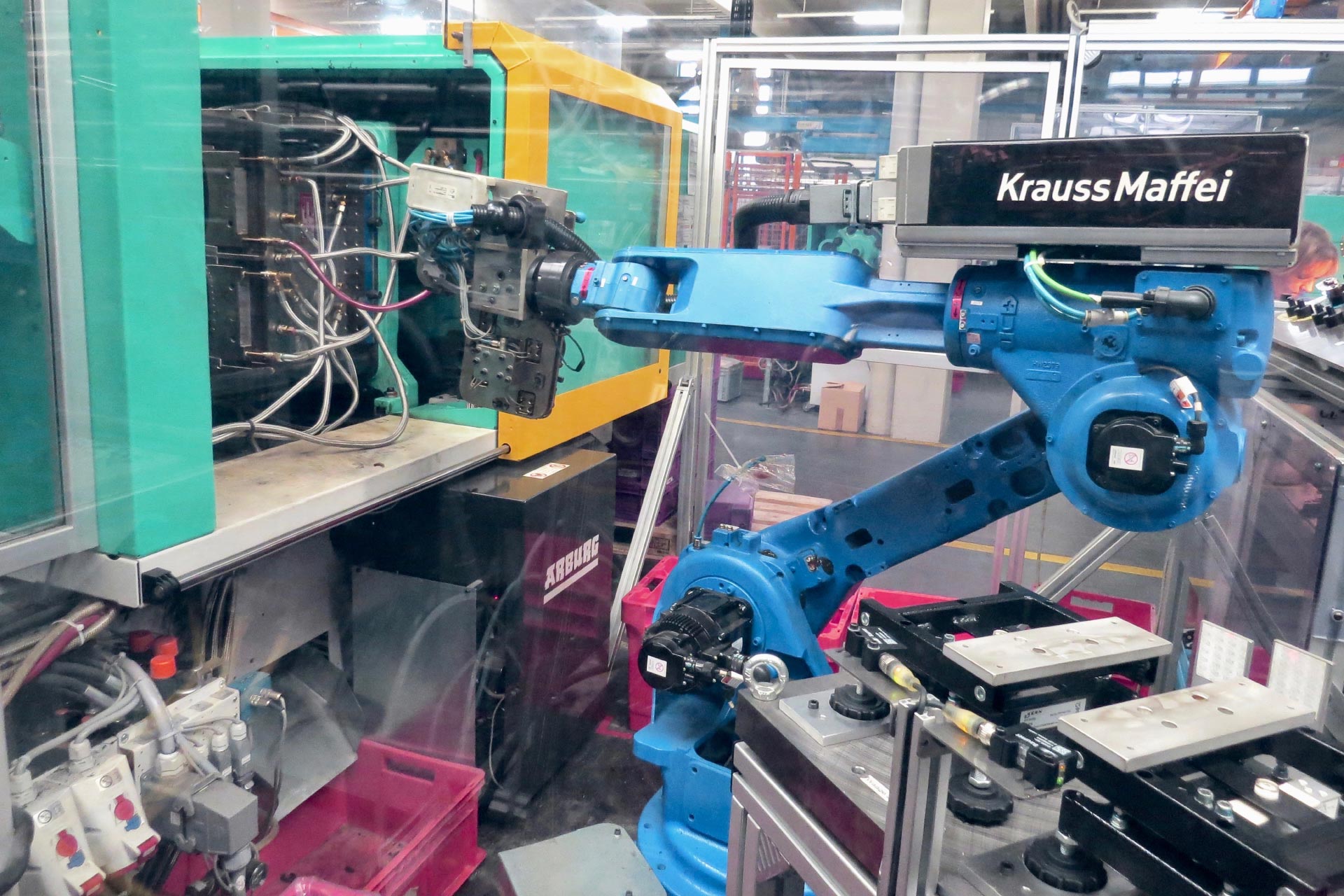

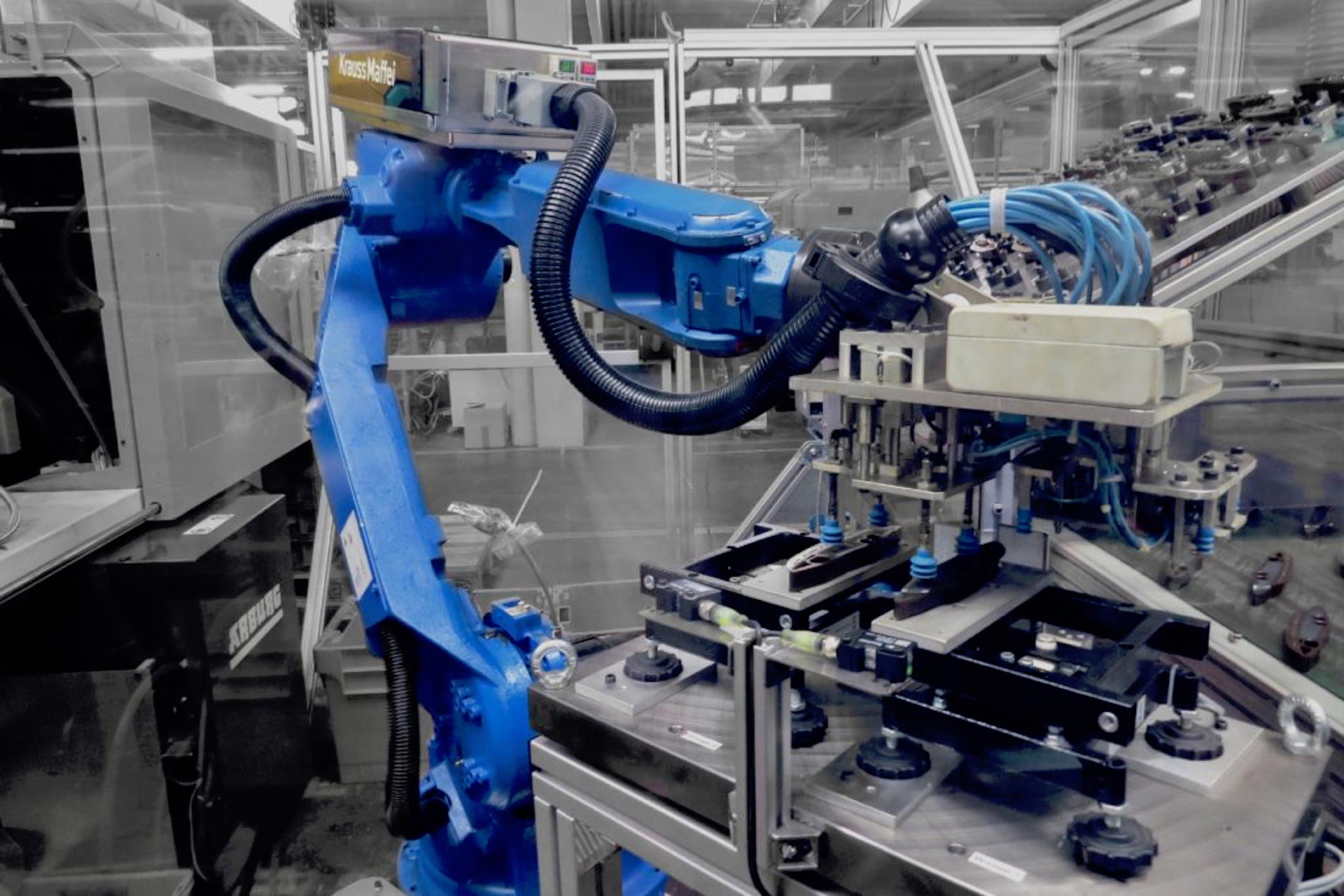

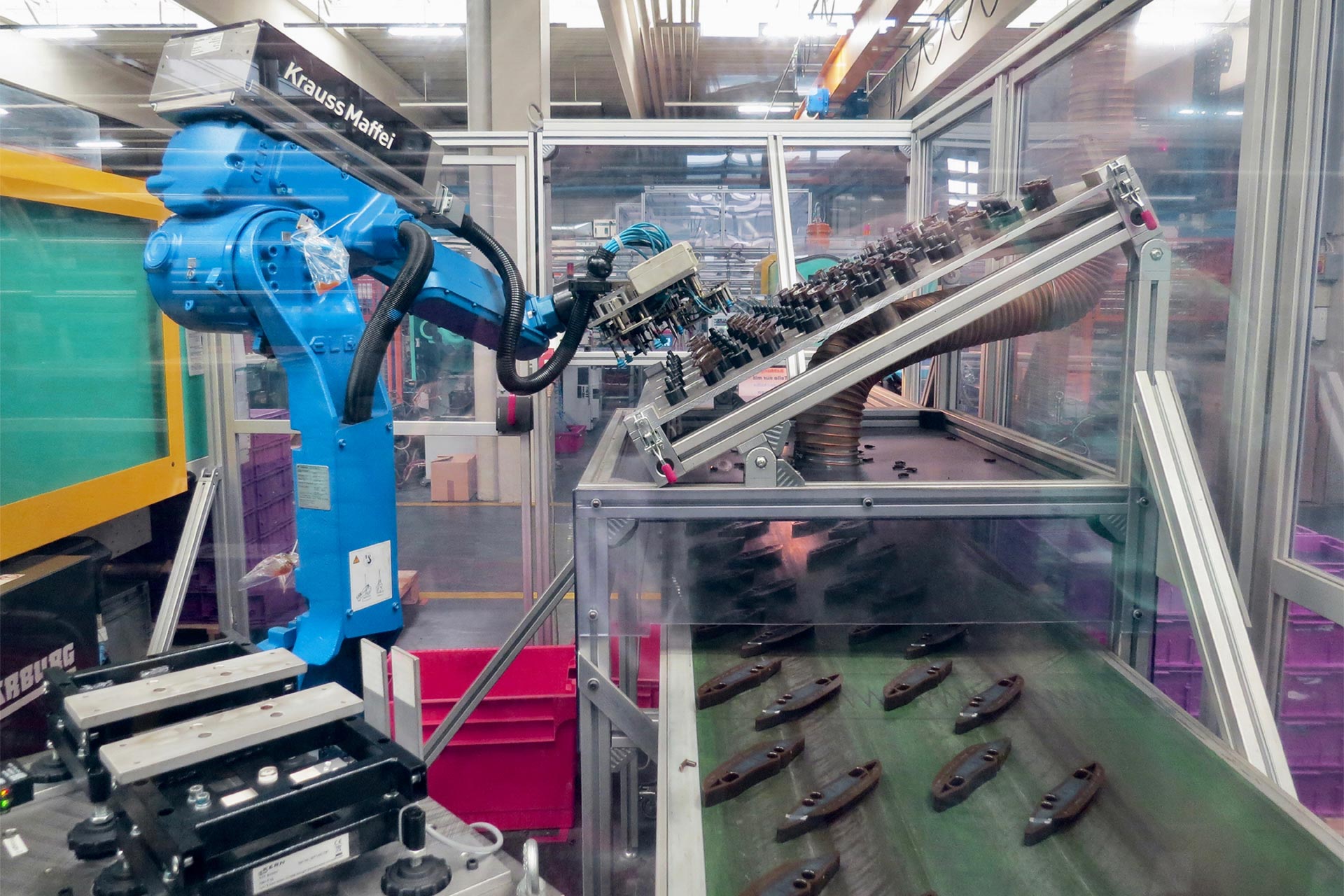

Der Roboterarm schnellt zur Spritzgussmaschine, entnimmt frisch gespritzte Teile aus Polyamid, schwenkt um 180 Grad, legt die Spritzgussteile auf das Abkühlband. Dann nimmt er mit festem Griff bereits abgekühlte Teile vom Band, schwenkt wieder seinen Arm und legt die Polyamid-Teile zum zweiten Mal in die Spritzgussmaschine. Jetzt werden die Hohlräume gefüllt – diesmal mit einem Thermoplastischen Elastomer (TPE), einem Weichmaterial.

Der Roboter ist blitzschnell und bewegt sich trotz der hohen Geschwindigkeit mit präzisen Linien im Raum – reizt jeden Bruchteil von Sekunden und Millimetern aus, arbeitet so mit größtmöglicher Effizienz.

Spritzgussteile dienen als Spannschienen für Steuerketten

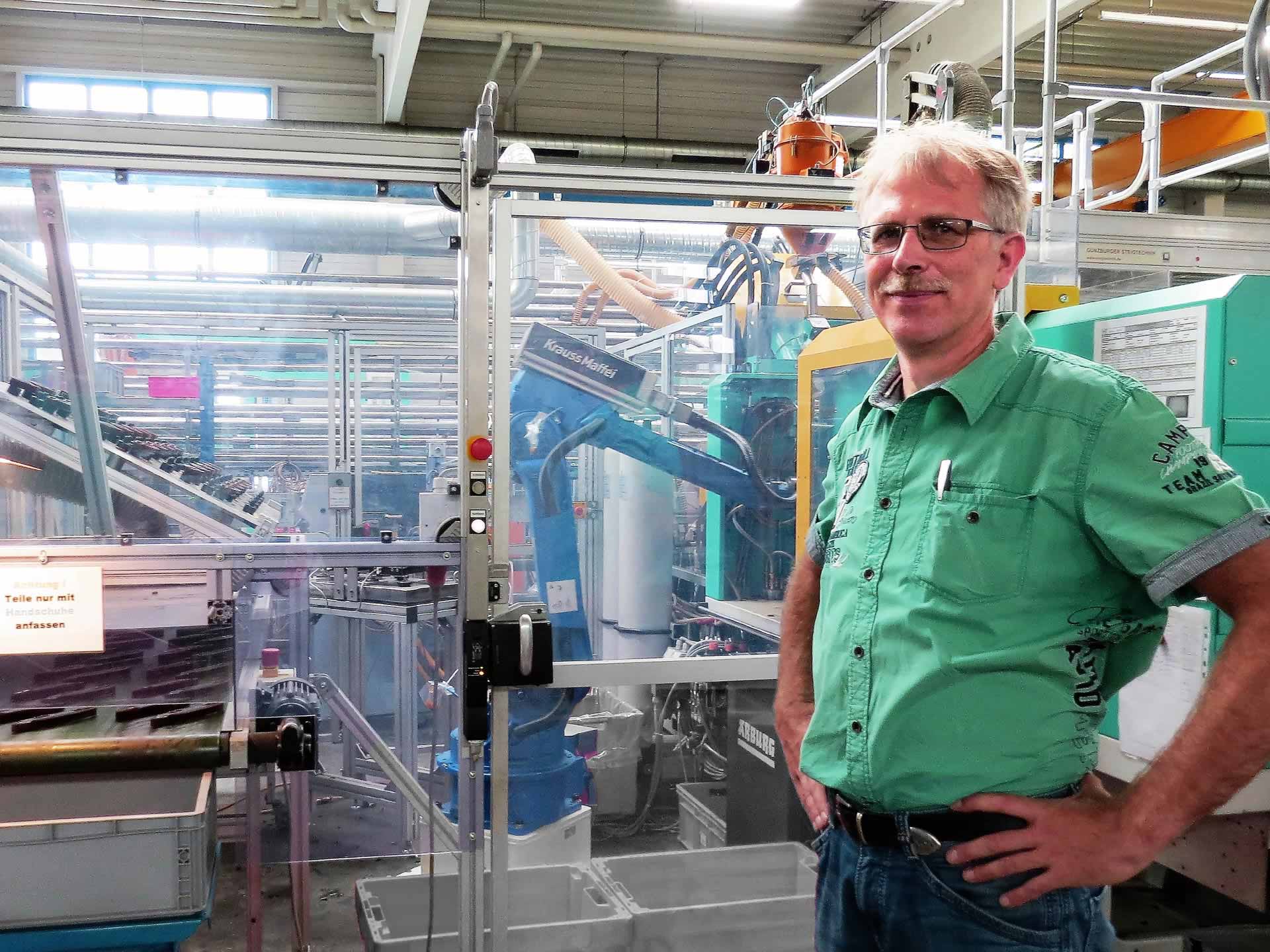

Die Spritzgussteile aus zwei Komponenten (2K-Spritzgussteile) werden bei Weiss für einen Automobilkonzern produziert. Robert Heller, stellvertretender Betriebsleiter, unter anderem verantwortlich für die Konstruktion der Produktions- und Automatisierungstechnik: „Die 2K-Spritzgussteile werden als Spannschienen für Steuerketten in Viertaktmotoren eingesetzt und sorgen für die korrekte Kettenspannung.“

Seit rund vier Jahren werden bei Weiss die Spannschienen mit zwei Komponenten produziert. Vorteil des Verfahrens: Das Ausspritzen der Hohlräume mit dem Weichmaterial TPE dient der Minimierung des Laufgeräusches der Steuerkette.

Robert Heller

Herausforderung – Verarbeitung verschiedener Materialien

Das Verfahren zieht jedoch Herausforderungen nach sich:

Das Weichmaterial TPE ist sehr empfindlich, es baut bei Maschinenstillstand thermisch ab und verliert seine Fließfähigkeit. Daher müssen nicht voll ausgeformt Teile zuverlässig erkannt und ausgeschleust werden.

Lösung – Qualitätskontrolle mit Wägetechnik

Die Lösung: Die Integration einer Qualitätskontrolle in die Fertigung, die Aussagen macht über den Füllgrad der 2K-Spritzgussteile. An der Stelle kommt die Kontrollwaage der DEW ins Spiel.

Nachdem die Spritzgussmaschine die Hohlräume der Spannschienen gefüllt hat, greift der Roboter nach ihnen und legt sie auf die Wägebrücke der DEW-Kontrollwaage. In der Waagenanzeige D125 sind die zulässigen Toleranzen der Gewichtswerte hinterlegt. Entsprechend sendet die Waage für das jeweilige Spritzgussteil entweder ein In-Ordnung- bzw. ein Nicht-In-Ordnung-Signal an den Roboter. Liegt der Gewichtswert innerhalb der Toleranz greift sich der Roboter das Spritzgussteil und legt es auf das Transportband. Von hier aus wird es dann zur Kommissionierung transportiert – so reduziert die DEW-Kontrollwaage die Fehlerquote im Prozess auf Null. Heller: „Wir können auf diese vergleichsweise einfache Weise zuverlässig erkennen, dass das Kunststoffteil vollständig ausgeformt ist.“